|

Ремонт УАЗ Hunter >> Рулевое управление >> Рулевой механизм >> Регулировка рулевого механизма 1. Снимите рулевой механизм (см.

«Замена рулевого механизма»

).

2. Закрепите рулевой механизм в тисках таким образом, чтобы нагнетательное и сливное отверстия (отверстия под штуцера) были внизу.

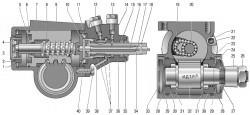

3. Слейте масло из механизма, поворачивая рукой ротор 34 (

рис. 8.3

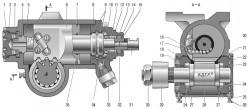

) или вал-золотник 31 (

рис. 8.4

).

4. Нажмите рукой на ротор или вал-золотник вдоль оси и покачайте сошку 25 (см.

рис. 8.3

) или 29 (см.

рис. 8.4

). Если при этом ощущается осевое перемещение ротора или вала-золотника, необходимо отрегулировать натяг упорных подшипников 4 и 11 (см.

рис. 8.3

) или 3 и 10 (см.

рис. 8.4

).

5. Для регулировки упорных подшипников бородком и молотком выправьте буртик стакана 3 (см.

рис. 8.3

) или регулировочной гайки 1 (см.

рис. 8.4

), закерненный в пазы стенки картера.

6. Устраните зазор, поворачивая стакан или гайку по часовой стрелке.

7. Проверьте момент проворачивания ротора или вала-золотника в упорных подшипниках, он должен быть 2 Н·м (0,2 кгс·м).

8. Если в среднем положении вала сошки при покачивании за сошку ощущается зазор, отрегулируйте зубчатое зацепление, для чего отверните гайку 26 (см.

рис. 8.3

) или 30 (см.

рис. 8.4

) и снимите сошку.

10. Снимите стопорные кольца 28 (см.

рис. 8.3

) и регулировочные шайбы 29. Ослабьте затяжку контргаек 25 (см.

рис. 8.4

) и отверните стопорные болты 26 на два-три оборота.

11. Выпрямите регулировочные шайбы 29 (см.

рис. 8.3

).

12. Поворачивая одновременно опоры 30 (см.

рис. 8.3

) или 27 (см.

рис. 8.4

) вала сошки против часовой стрелки (если смотреть со стороны шлицевого конца вала сошки), устраните зазор в зацеплении. Регулировку проводите в положении вала сошки, соответствующем среднему положению зубчатого сектора.

13. Проверьте момент проворачивания вала сошки, он должен быть в пределах 35–45 Н·м (3,5–4,5 кгс·м) при переходе через среднее положение.

14. Установите регулировочные шайбы 29 (см.

рис. 8.3

) и стопорные кольца 28, загните один из усиков в обеих регулировочных шайбах в паз опоры вала сошки.

15. Заверните стопорные болты 26 (см.

рис. 8.4

) и контргайки 25 моментом 8–10 Н·м (0,8–1,0 кгс·м).

16. Установите детали в порядке, обратном снятию.

17. Удалите воздух из системы гидроусилителя рулевого управления (см.

«Прокачка системы гидроусилителя рулевого управления»

).

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Копирование и Использование материалов сайта UAZ-Autos.ru без прямой ссылки - запрещено. |